企業様からのご依頼の続き(中編)で、「チップLED」のはんだ付けの様子をご紹介いたします。

- 前編:チップ抵抗

- 中編:チップLED

- 後編:表面実装コネクタ

前編をご覧になられていない方は、まずはそちらをご視聴下さい。

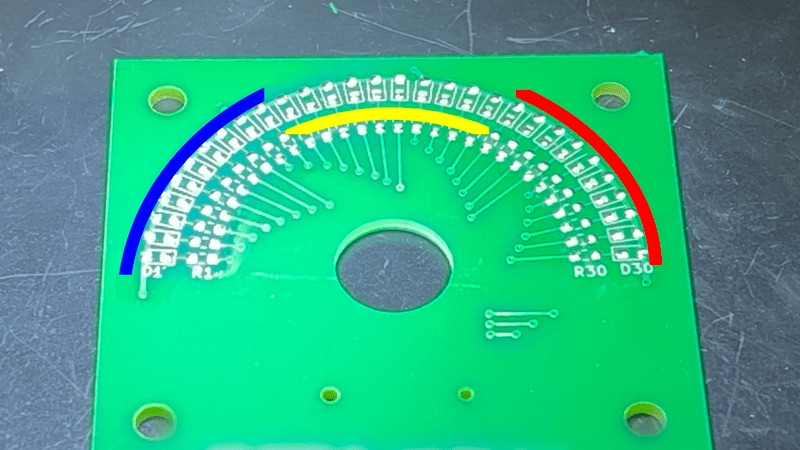

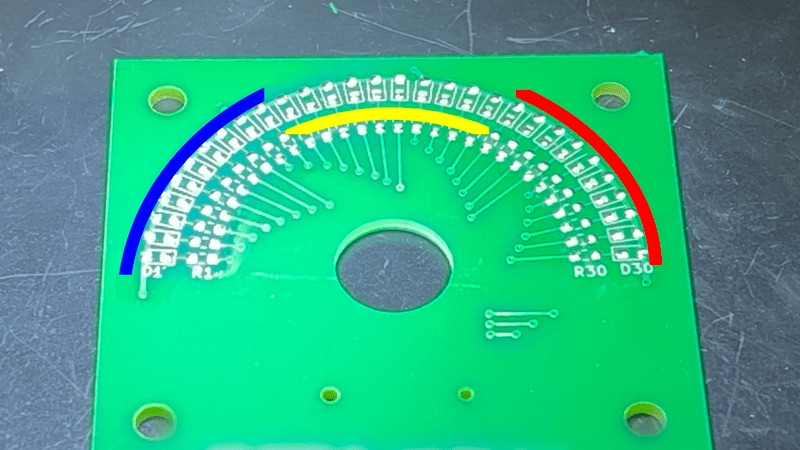

中編ではチップLEDのはんだ付けを行うのですが、チップ抵抗が1種類だったのに対して、チップLEDは3種類のはんだ付けを行います。

はんだ付け方法はチップ抵抗と同じ方法で行うのですが、実装位置を間違わないようにしなくてはいけません。

チップLEDの極性や実装位置を注意する事など、ちょっとした工夫をしながらはんだ付けしていますので、その様子なども注目して見ていただければと思います。

aquchin

aquchinチップ抵抗と違って、極性や実装位置も気にしないといけないので、抵抗以上に時間が掛かるんだよね。

今回もただひたすらはんだ付けをしたのですが、少し解説を入れて説明をしていきますので、最後までご覧頂ければ嬉しく思います。

チップLEDを間違えないように実装する工夫

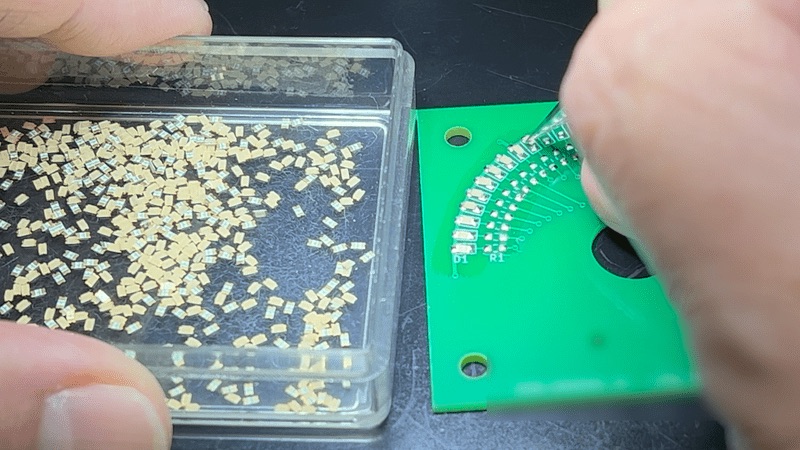

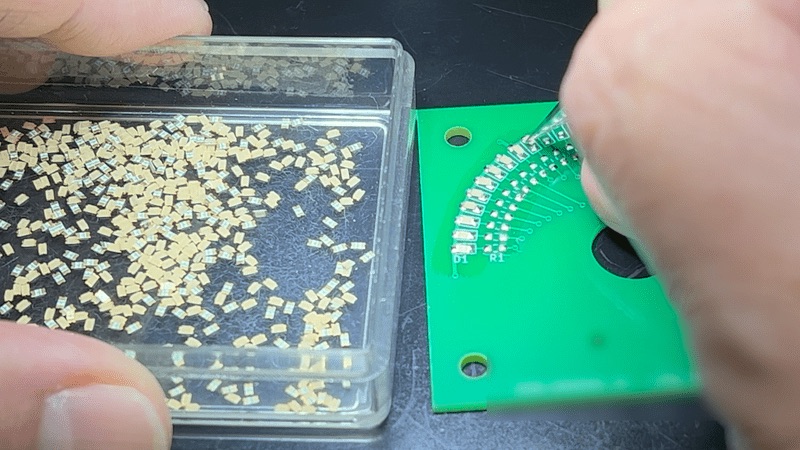

早速、チップLEDを乗せていくのですが、先程も言いましたが、チップLEDは3種類実装しますので、間違えないようにはんだ付けする必要があります。

チップ抵抗のように部品表面に抵抗値が刻印されているのであれば、間違いに気が付きやすく一目で分かるのですが、チップLEDに刻印はありません。

よく見れば形状が違うので、見分けることは可能ですが、間違ってはんだ付けした場合、気付かずにそのまま行ってしまうかもしれません。

なので、今回は、一種類づつ乗せて間違いを防止します。

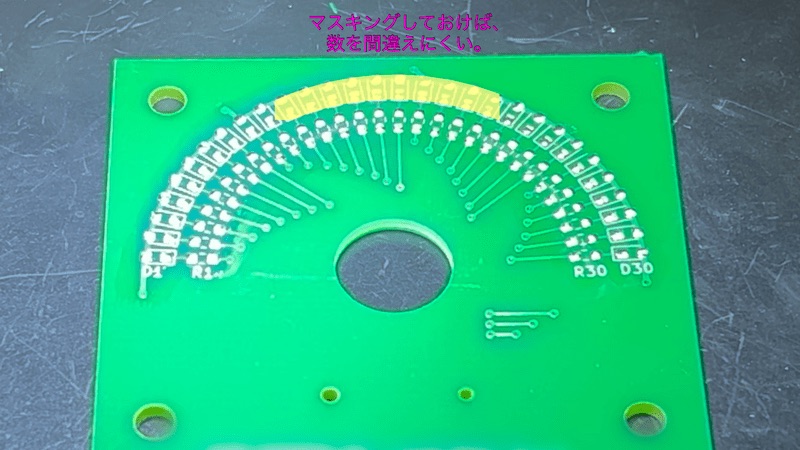

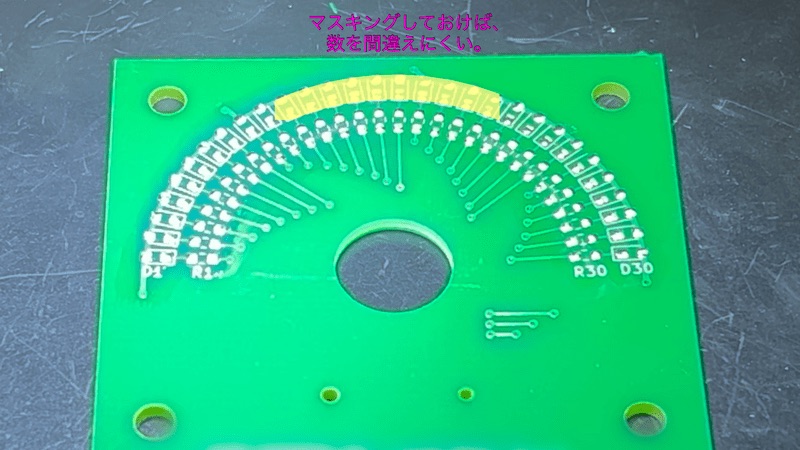

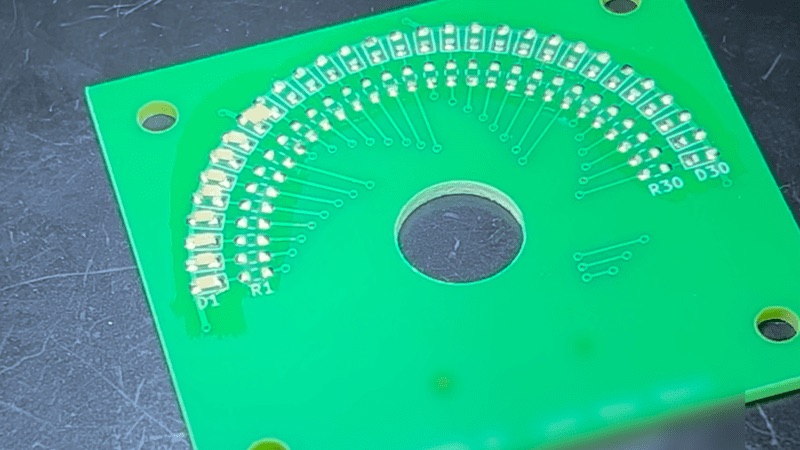

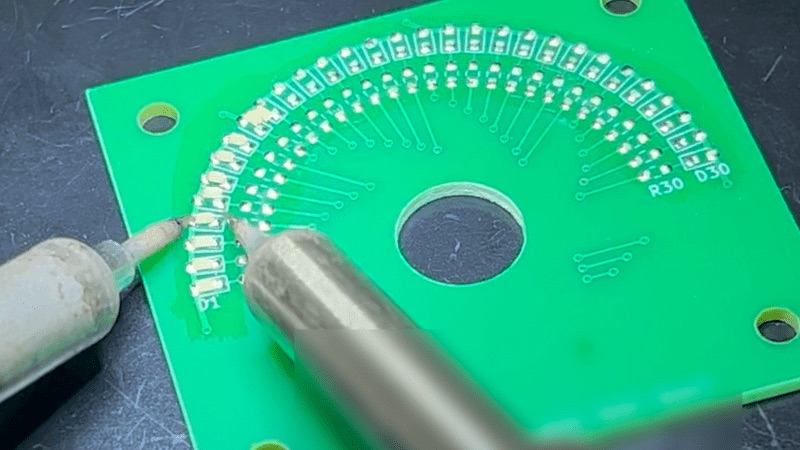

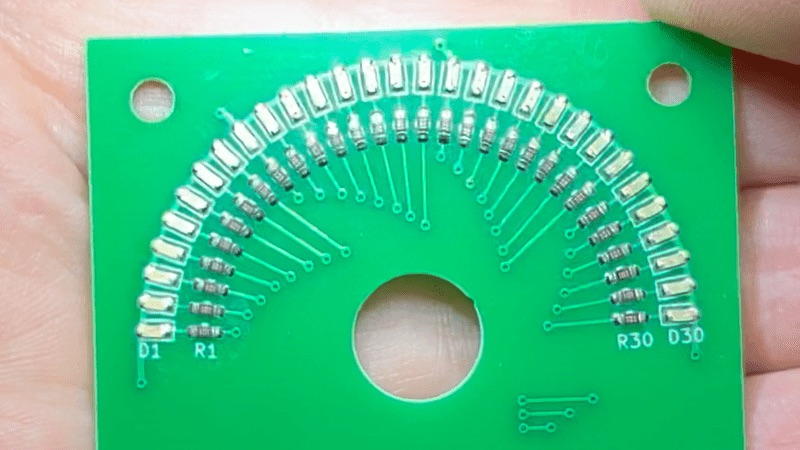

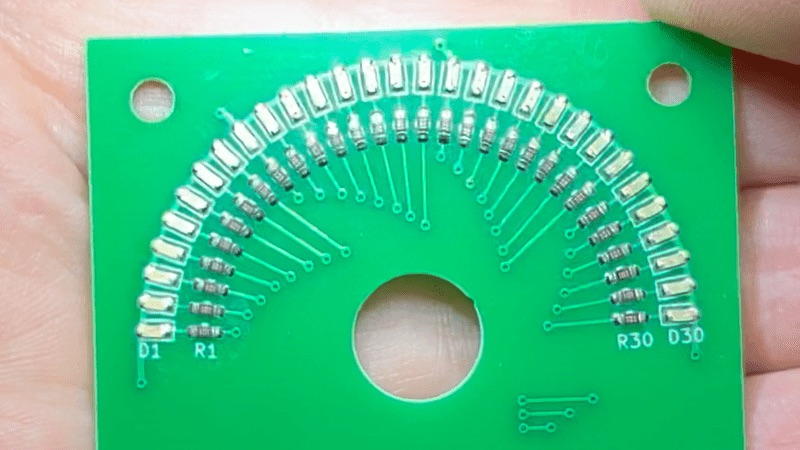

幸いなことに、実装するチップLEDは半円を描くように並んでおり、10個づつ一種類目、二種類目、三種類目とまとまって並んでくれているので間違えにくく乗せやすいですね。

時間があれば、数も間違えないように、2種類目のパットをマスキング処理などしておけば、実装点数を間違えることをかなり防止する事が出来ると思います。

ですが、極力短時間で進めなければいけないという事もあります。

なので、一種類目をはんだ付けしてから、三種類目をはんだ付けし、最後に二種類目という順序でチップLEDをはんだ付けする事で、間違いを防ぎたいと思います。

それでは、チップLEDを乗せていきます。

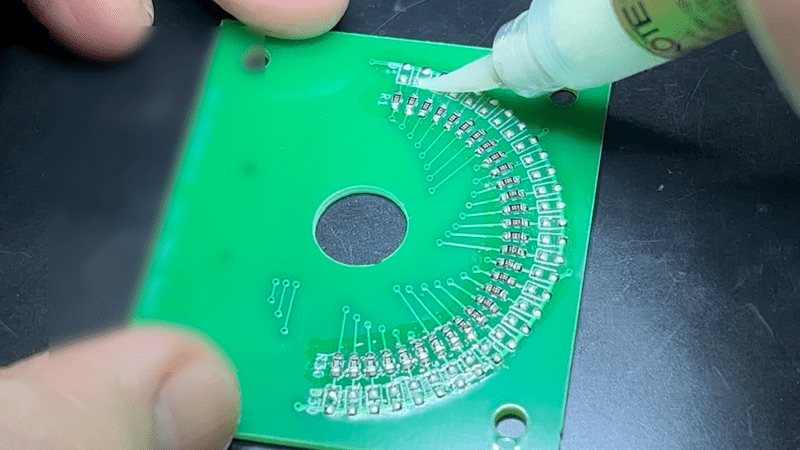

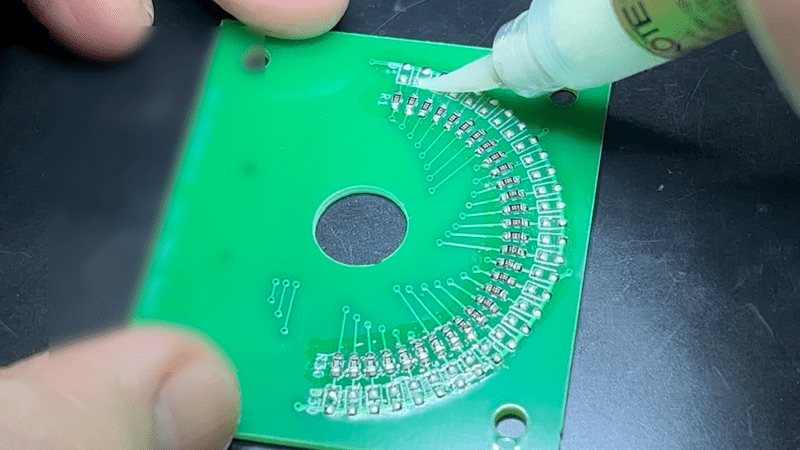

チップ抵抗をはんだ付けする際に、パットにはハンダをつけていますので、ハンダ盛り付け作業はありません。

では、まずフラックスを塗布してからチップLEDを乗せますが、極性も注意して乗せていきます。

メーカーによって様々なマークが施されていますが、今回実装するチップLEDには、電極部にカソードマークが付いていました。

残念ながら、老眼が進んできている私には見えませんので、きっちりと顕微鏡で確認して乗せていきます。

Aquchin工房では「SWIFT 実体顕微鏡 三眼式 ズーム式」を使用しています。

チップ抵抗のようにまとめて乗せず、一個づつきっちりと乗せて完了です。

これを10枚から20枚まとめて行います!

チップLEDのはんだ付け

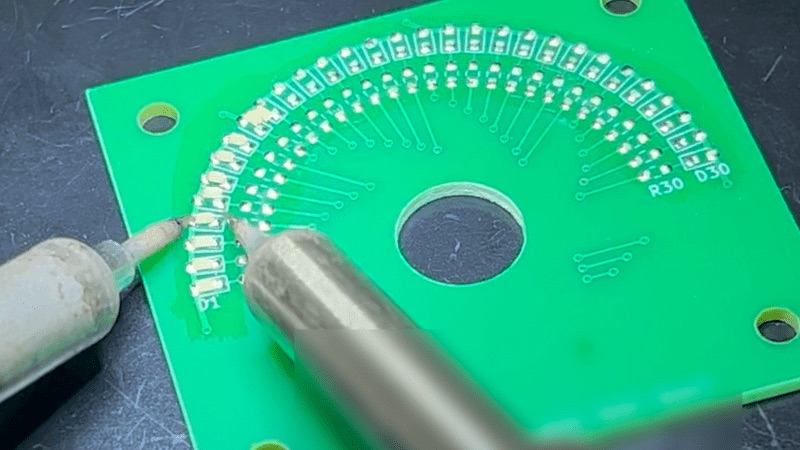

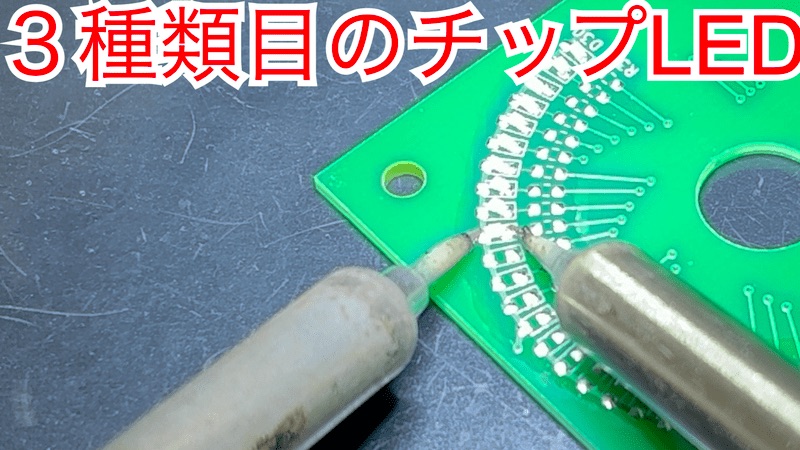

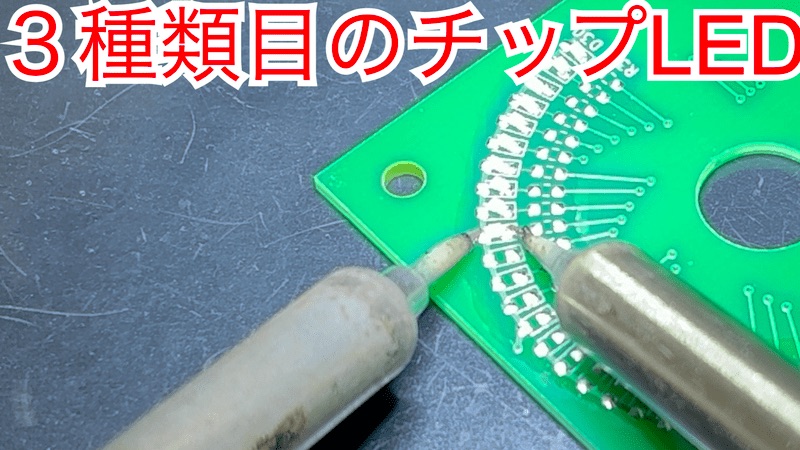

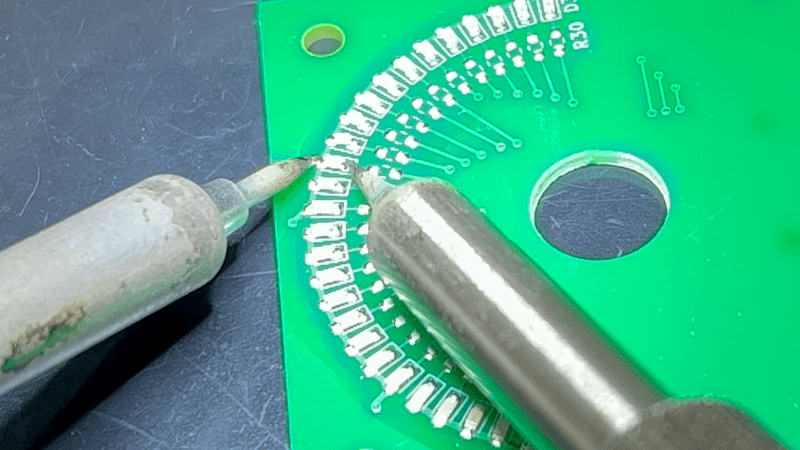

チップLEDが乗せれましたので、二本のはんだゴテではんだ付けしていきます。

前回同様、コテ先は円錐型の先端が尖ったタイプのコテ先を装着しています。

コテ先は好みがあるので、使いやすいコテ先を選べばいいと思うよ。

チップLEDもはんだ付けする際は、部品にコテ先を極力当てずに、パットだけ加熱させてはんだ付けするようにします。

そうする事で、チップLEDが自然と中央にはんだ付けされます。

コテ先を直接チップLEDに当てない事で、熱損傷も防ぐことができるよ!

たまにチップLEDが自然と中央に配置されていない事がありますが、これは、コテ先の当て方に問題があったり、ハンダ量が少なかったり、フラックスの塗付量が少なかったことが考えられます。

全て完璧にこなせるのが良いのですが、急いで作業をしていると上手くいかない事もありますね。

チップ抵抗のはんだ付け時にも解説しましたが、修正を前提としてはんだ付けしていますので、後程、まとめて修正を行います^^

一種類目のチップLEDのはんだ付けが終了したら、二種類目、三種類目と順番にはんだ付けしていきます。

チップLEDのはんだ付けについて少しお話をしておきます。

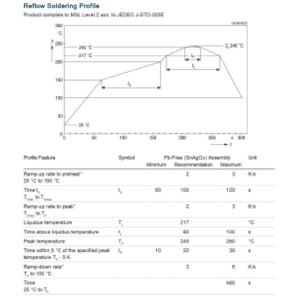

チップLEDは熱に比較的弱い部品です。

DIYではんだ付けされた方の中には、熱で部品を破損させてしまった経験がある方もいらっしゃるのではないでしょうか?

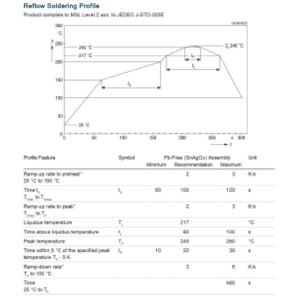

メーカーや型番が分かる部品を使用している場合は、部品のデーターシートをご確認ください。

記載がない部品もありますが、はんだ付けの条件が記載されています。

チップ部品なので、機械でのはんだ付け条件しか書かれていない場合が多いのですが、一応確認してみましょう。

記載されていれば、「MAX何℃、何秒以内ではんだ付けしてください。」というように書かれているかと思います。

記載のない場合は、同じような部品のデーターシートを参考にするよ^^;

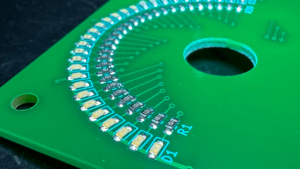

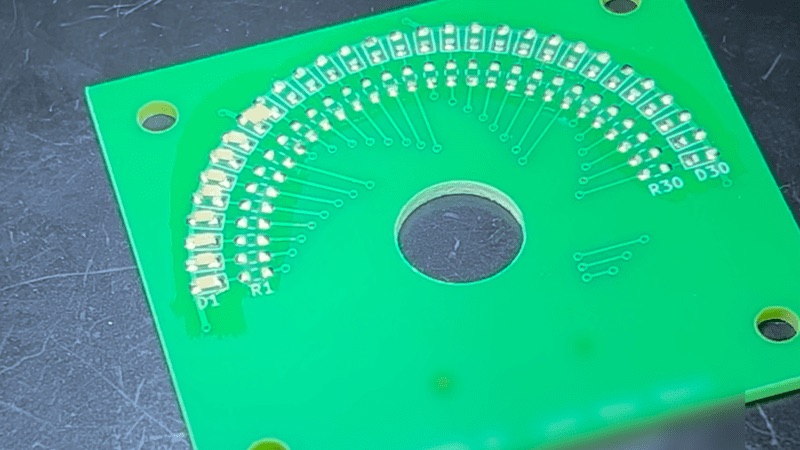

「チップ抵抗」と「チップLED」のはんだ付け後、まとめて洗浄を行った後の画像です!

無洗浄タイプのフラックスを使用していますが、手はんだ付けで広範囲にフラックスが付着していましたので、見栄えの問題もあり綺麗に洗浄をしておきました。

以上で、チップLEDのはんだ付けは終了です。

まとめ

チップLEDのはんだ付けの様子を解説しましたが、如何だったでしょうか?

数種類の部品をはんだ付けするので、間違えて実装しないよう時間の掛からない方法で作業を工夫しました。

また、部品を熱損傷させないように、データーシートの確認や、コテ先の当て方をご紹介しました。

ご依頼いただいたお仕事は、このような感じで行っております。

今回、使用したコテ先は、円錐型の先端の尖ったタイプを使用しました。

ですが、はんだ付けをしていて、もう少しコテ先が太くても対応できそうだなと思いましたので、また、ご依頼いただいた時には、もう少しコテ先の太いタイプを購入して対応してもいいのかなと感じました。

というのも、今回使用したコテ先は、先端がかなり細く熱の伝わりが悪いです。

細かな部品には最適なのですが、熱の伝わりが悪い分、設定温度を高めに設定しております。

なので、酸化しやすく作業中にも、コテ先温度は上がっているのにハンダが溶けにくいという場面が度々ありました。

その都度メンテナンスを強いられ、作業が止まってしまうので、少し太めのコテ先でも対応できるのであれば、そちらの方が作業効率も良いのかなと感じました。

前回もお伝えしましたが、現在は「FM-203」にて対応させていただいております!

(「鉛フリーハンダ:Sn-3.0Ag-0.5Cu」専用のハンダゴテにしています)

次は、いよいよ最後の表面実装のコネクタになります。

実装する数が圧倒的に少ないこともあり、私的には一番楽でした(笑)

コネクタのはんだ付けに関しても注意点やはんだ付け方法のコツがありますので、是非、後編もご覧頂ければ嬉しく思います!

コメント

コメント一覧 (2件)

[…] […]

[…] […]