挿入実装部品の抵抗をはんだ付けする方法について解説します。

- 抵抗のはんだ付けをしたいんだけど、初めてでやり方が分からない!

- 抵抗のはんだ付けに挑戦したんだけど上手く出来ない!

- 抵抗をはんだ付けした仕上がりが、こんな感じで大丈夫なのかな?

など、抵抗のはんだ付けに不安があるような初心者の方の参考になればと思います。

記事の最後の方で、失敗した時の簡単なリカバリー方法もご紹介していますので、是非最後までご覧ください!

抵抗をはんだ付けする流れ

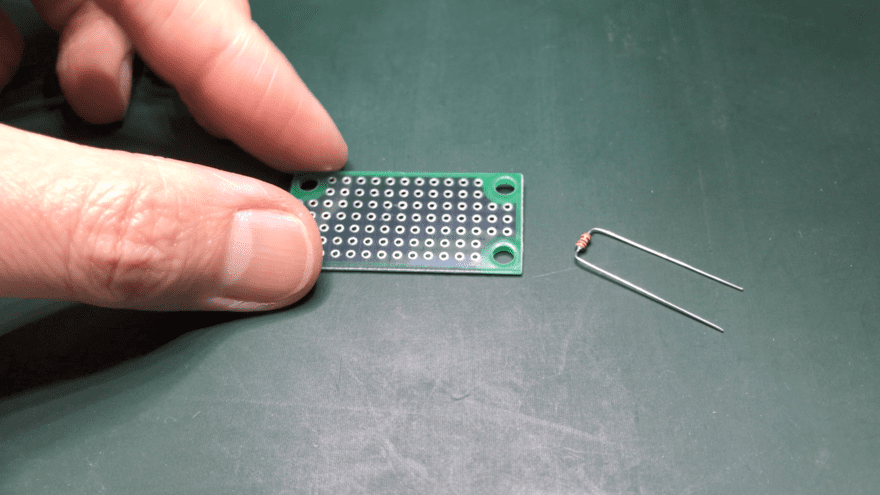

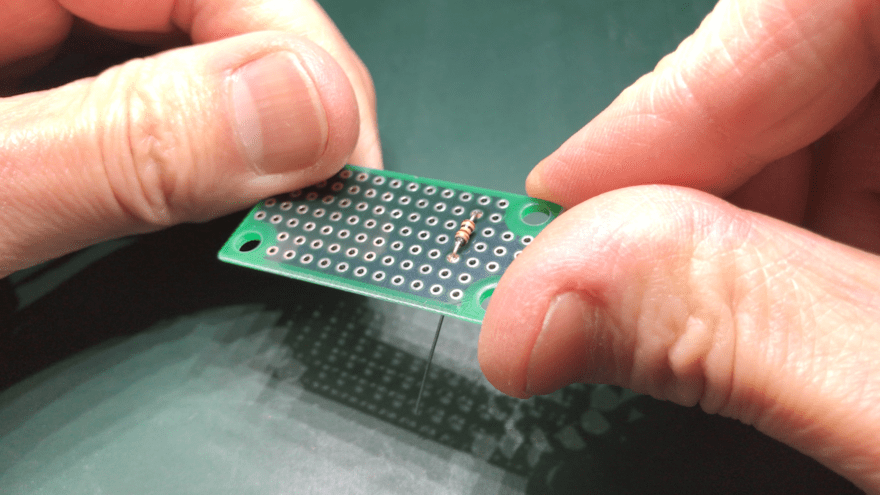

抵抗をはんだ付けする前に、基板のスルーホールに抵抗を挿入します。

挿入するために、実装するピッチに合わせて抵抗を加工する必要があります。

その加工のことをフォーミングなどと言います。

専用のリードベンダーやラジオペンチなどで加工しましょう。

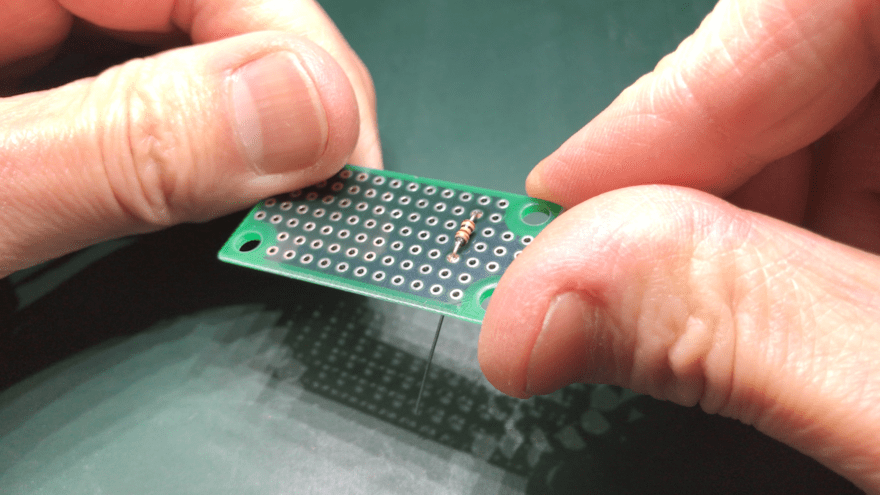

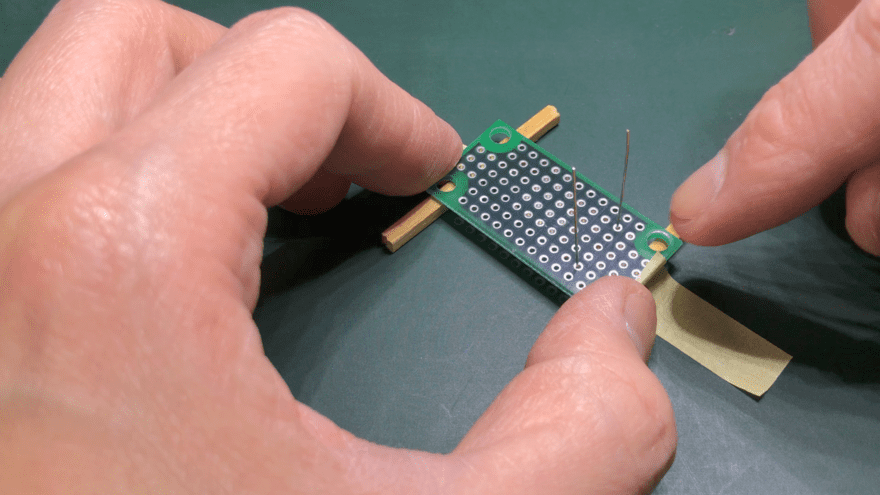

抵抗のリードを曲げれたら、基板に挿入します。

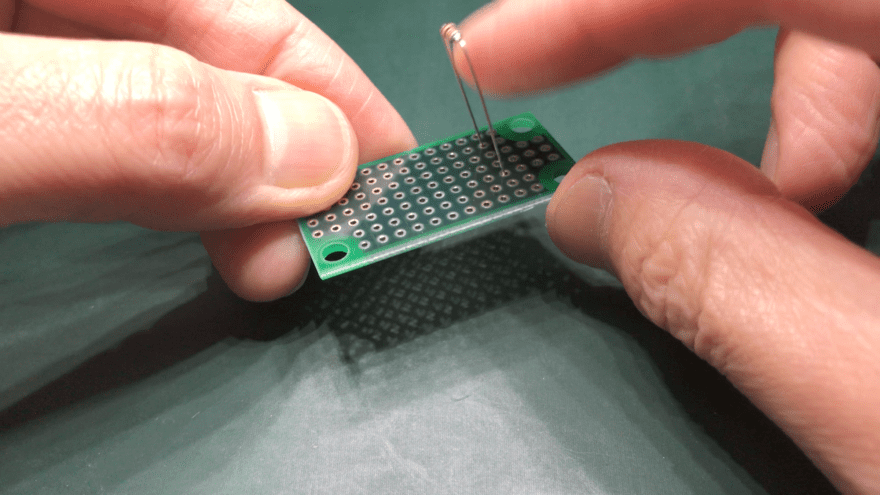

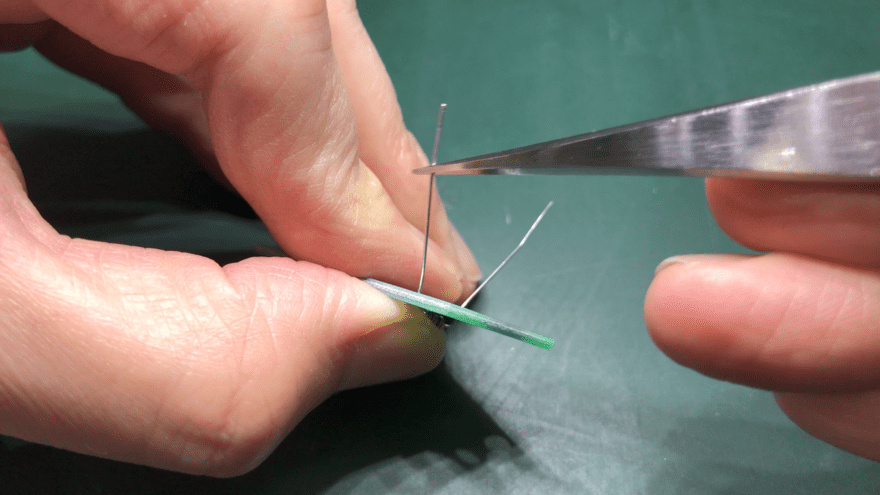

はんだ付けは、基板の裏側から行いますので、基板をひっくり返しても落ちないように、軽くクリンチして固定します。

この時、抵抗が傾かないよう、基板と抵抗が平行になるようにしましょう。

aquchin

aquchinリードを少し引っ張りながらクリンチする事で傾きや浮きを防げるよ。

固定が出来たら、基板を裏返してはんだ付けです!

まずは、はんだ付けの基本的な手順をご紹介します。

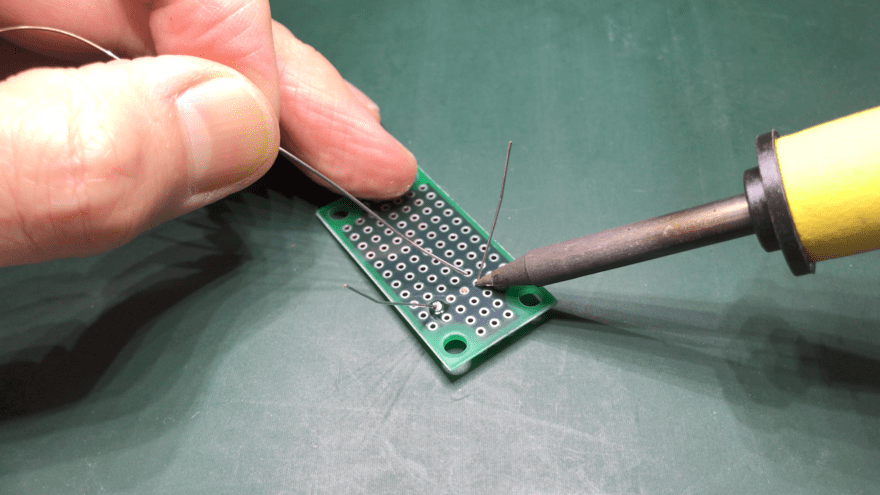

- はんだごてで、基板と抵抗を熱する。

- 温まったら、はんだを供給する。

- はんだの供給を止め、はんだゴテを離す。

といった流れになります。

各項目の時間ですが、基板のパターンやはんだ付けする部品、また、はんだごてのコテ先形状やコテ先温度によって、作業時間は異なるため「何秒です」とは言えませんが…

写真の場合だと、

①で約1秒。

②、③で約5秒。

程度の作業時間になっていますので、参考にしていただければと思います。

抵抗のはんだ付け

それでは、抵抗のはんだ付けをしていきましょう!

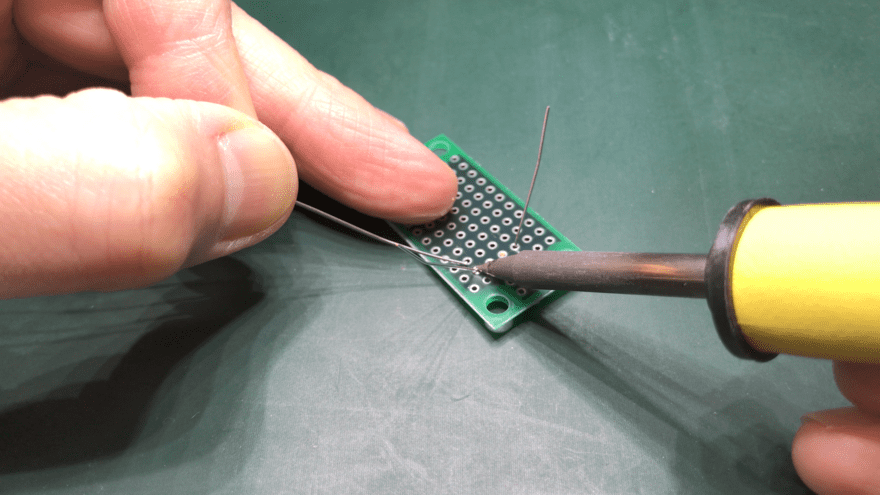

先ほどの手順どうりに、はんだ付けをしていきます。

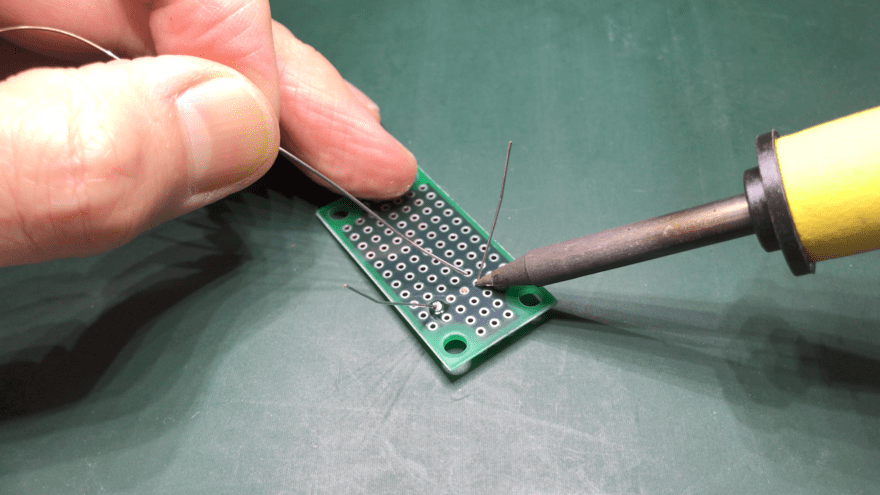

コテ先をスポンジやワイヤーで綺麗にしてから、基板と抵抗を同時に加熱させます。

こて先を添えるといった感じで大丈夫です。

加熱ができたら、ハンダを供給します。

ハンダ面のランド全体にハンダが行き渡るように、はんだ付けしましょう。

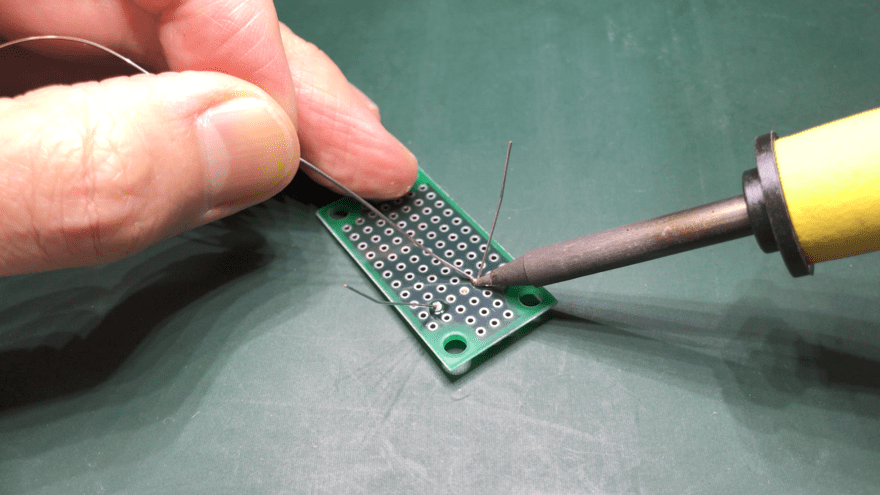

できれば、「ハンダ面」だけでなく、「スルーホール内」と「部品面」にまで、ハンダが流れるようにハンダを供給しましょう。

このことを、「ハンダ上がり」や「フローアップ」と呼ぶんだよ。

部品面にまでハンダを上げるコツは、ハンダを供給する位置です!

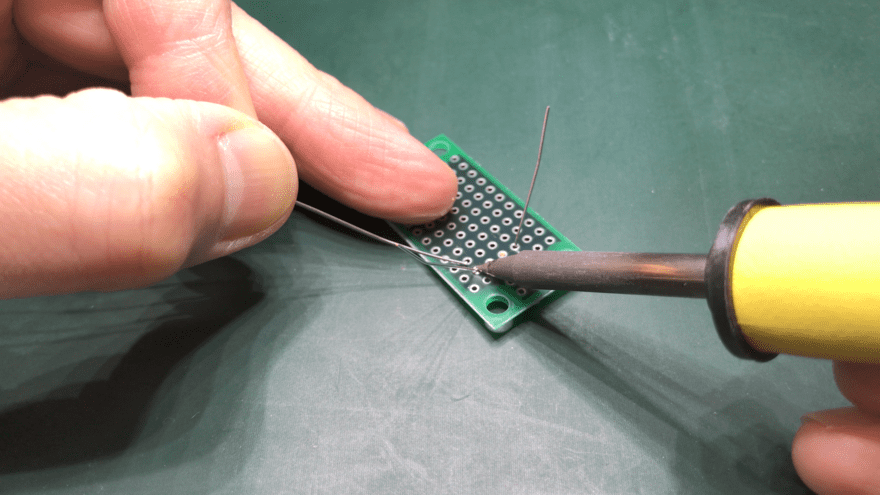

適切な量のハンダを供給できたら、ハンダの供給を止めます。

その後、供給したハンダが全体に行き渡ったら、ハンダゴテを離します。

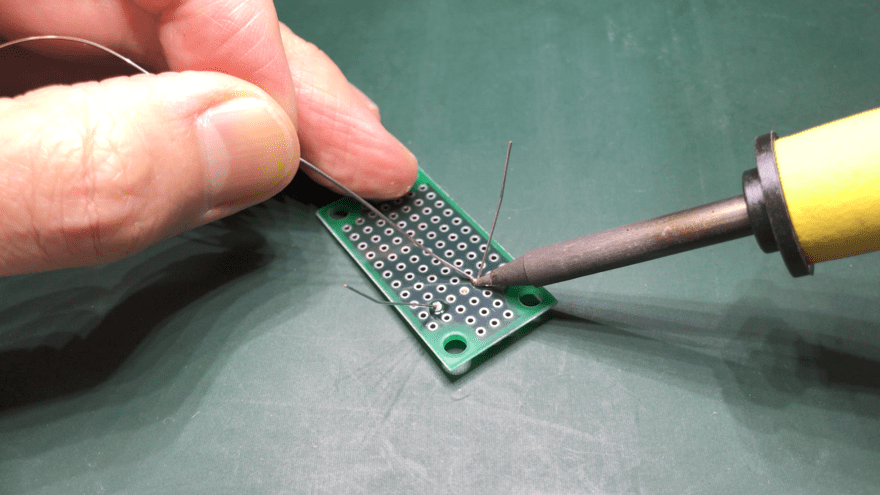

はんだ付け後に、基板の表面を確認して、きちんとはんだが上がっているか見ましょう。

ハンダ供給を止めたあと、はんだゴテを長く当て過ぎないようにね!

抵抗のはんだ付けが上手くいかない場合

抵抗のはんだ付けが上手くいかない場合、加熱がきちんと出来ていない可能性があります。

ですが、加熱がきちんと出来たかどうかというのは、見た目ではなかなか判断できませんよね。

そのような場合は、下記の方法を試しましょう。

基板と抵抗を加熱後、直ぐにハンダを少量供給します。(はんだゴテを当てるのと同時でもOK)

ハンダを少量加えるのには、いくつか理由があります。

まず、一つ目の理由は、加熱できているかどうかの判断材料とするためです。

ハンダを少量供給した後のパターンは、下記の二通りになります。

少量供給したハンダが馴染んだ場合、加熱できていると判断できますので、そのまま追加でハンダを供給します。

基板や抵抗にハンダが馴染まない場合は、まだ加熱ができていません。

ですが、ここで少量供給したハンダが意味を成してきます!(二つ目の理由です)

少量供給したハンダが、コテ先と基板の接触面積を大きくし、効率よく加熱してくれますので、ハンダが抵抗と基板に馴染むまで少し待ちます。

ハンダが馴染み始めるのが確認できたら、追加でハンダを供給します。

少し待ってもハンダが馴染み始めない場合は、一度コテ先を綺麗にしてから、もう一度、加熱させて、少量のハンダを供給してみよう。

基板と抵抗を加熱した際、コテ先が接しているイメージは『点』で接しています。

そこに、ハンダを少量供給することによって、毛細管現象により「コテ先」と「基板・抵抗」の接触面が広がり。「点」から「面」に変わります。

こうすることで、より熱の伝わりが良くなり、加熱を促進させてくれます。

少量のハンダが基板と抵抗に馴染み始め、スルーホールに流れ込む様子が確認できたら、追加でハンダを供給します。

追加でハンダを供給する際、スルーホールから基板の表側にまでハンダが上がってくるのがベストです!

ハンダを上げるコツは、追加で供給するハンダの位置です!

スルーホール内に糸ハンダを流し込むイメージで、ハンダを供給しましょう。

はんだ付けのコツ

抵抗のはんだ付けで、ちょっとしたコツについて解説しておきます。

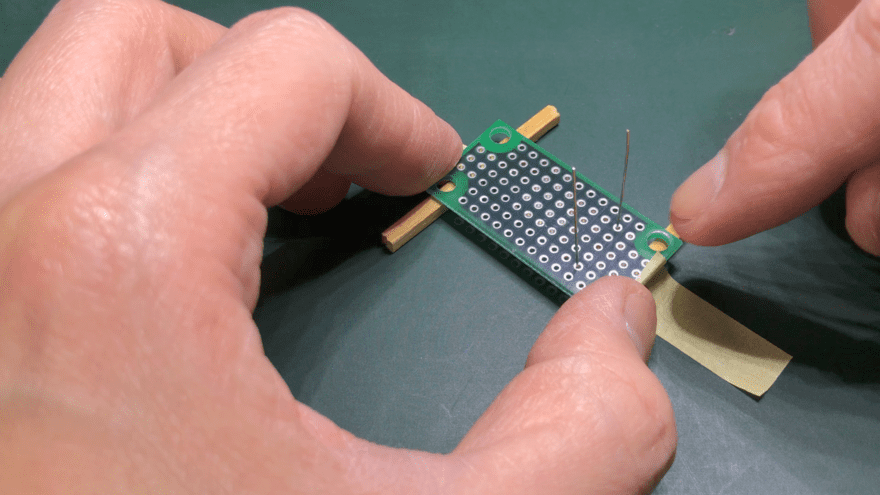

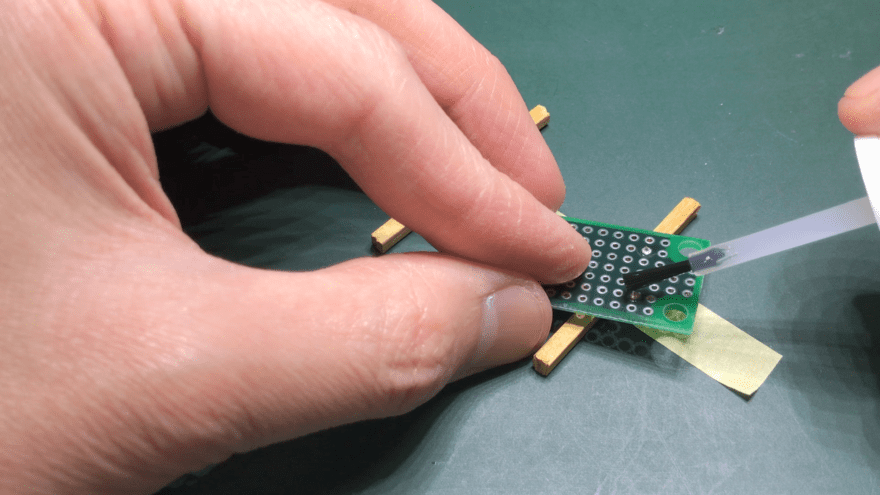

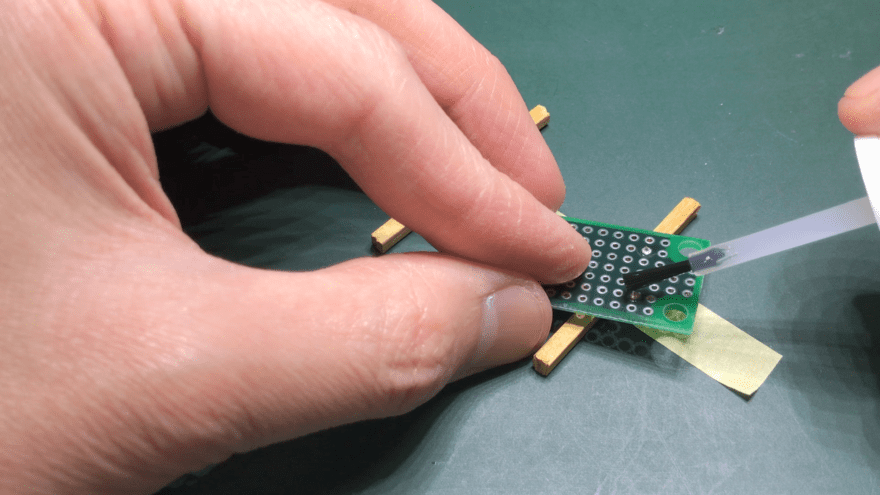

実は、基板に抵抗を挿入してから裏返し、そのままはんだ付けした場合は、基板が安定しないので非常にはんだ付けがやりにくいです。

なので、基板を固定し安定させてから、はんだ付けするのが適切です。

すべてのはんだ付けで言えることですが、ハンダゴテを当てて対象が動くようでは、まともに加熱ができず、きちんとしたはんだ付けも難しくなります。

対象が安定していないと、ハンダゴテが付いたり離れたりして上手く加熱できないんだよね。

はんだ付けする際には、対象をはんだ付け固定台などを利用し、安定させてから作業をするようにしましょう。

はんだ付け固定台がない場合は、少し浮かせて固定できるものがあれば代用は可能です!

簡単に用意できる割箸など、抵抗の高さより高いものを用意して固定し、はんだ付け中に基板が動かないようにしまし

その上に基板を置いてはんだ付けすれば、何もないよりははんだ付けし易くなるかと思います。

10年以上前の基板を使ったから、ランドが酸化しているね。

はんだ上がりがイマイチだね…

抵抗に予備ハンダ(ハンダコーティング)をしてから挿入し、はんだ付けするとより馴染みが良くなります。

また、リードカット面にもハンダコーティングをするか、もしくはリードカット後にはんだ付けを行いましょう。

まとめ

抵抗のはんだ付け方法をご紹介しましたが、如何だったでしょうか?

いきなり上手くはできないかもしれませんが、多少練習すればある程度できるようになると思いますので頑張って下さい。

はんだ付け方法が分かれば、あとは練習だね。

最後に、はんだ付けが上手くいかず、はんだが上がらなかった時の対処法をご紹介いたします。

ハンダが上がらなかった場合、追いはんだをして、上げることは難しいです。

なので、今回はフラックスを使用する方法をご紹介します。

今回紹介するフラックスはこちらです。

HAKKOさんの、FS-200になります。

こちらは、キャップに筆が付いているタイプなので非常に使い勝手が良く、効果も抜群です!

はんだ付けされる方は、そんなに高くはないので、持っておいて損はないかと思います。

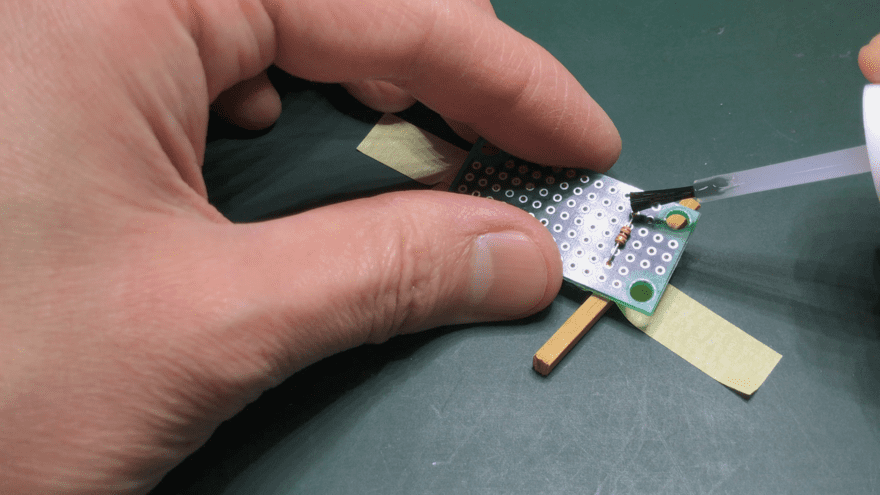

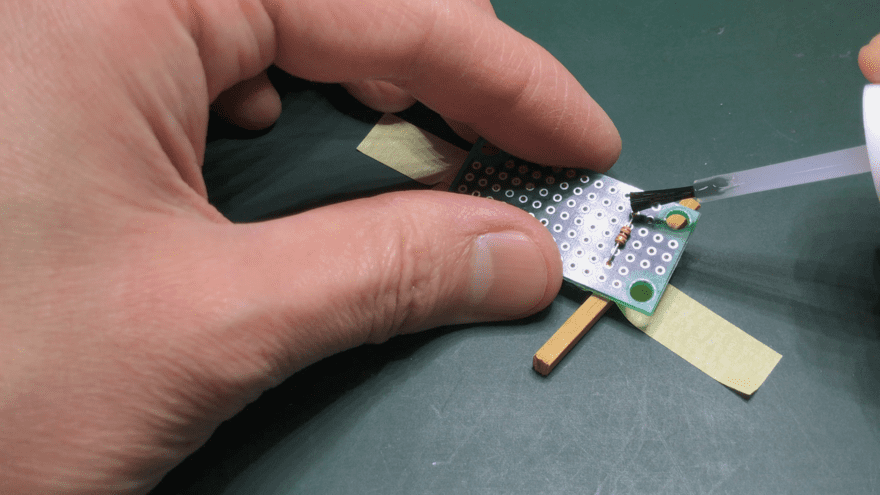

このフラックスを使って、はんだ上がりを修正していきます。

抵抗を挿入したスルーホールの表面と裏面に適量塗布します。

そして、はんだ面よりはんだゴテをあてます。

場合によってははんだが上がる分、はんだ量が不足しますので、はんだも同時に供給します。

この方法でも、はんだが上がらない場合は、熱量が不足している可能性があります。

温調付きのはんだゴテの場合は、少し温度を上げて挑戦してください。

ただし、基板によっては熱容量が相当必要な場合もありますが、むやみに温度を上げて作業すると、基板や部品を損傷させる可能性もありますので、ご注意ください。

コメント