はんだ付け初心者の方がやりがちな失敗について、三つご紹介させていただきます。

三つの失敗例はこちらです。

- コテ先が酸化して真っ黒な状態でのはんだ付け

- コテ先にはんだを供給し、フラックス効果のない状態でのはんだ付け

- 高過ぎる温度でのはんだ付け

になります。

それぞれの失敗について、

- どのような問題があるのか?

- どのような対応をすれば良いのか?

など、はんだ付けを失敗しないようにする方法について、解説させていただきますので、最後まで、ご覧いただければと思います!

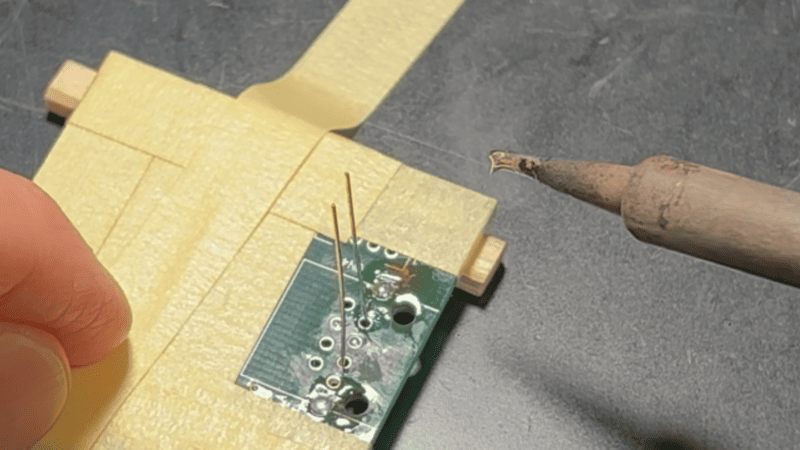

コテ先が酸化して真っ黒な状態でのはんだ付け

まずは、コテ先が真っ黒な状態ではんだ付けしている場合について、解説致します。

コテ先が真っ黒な状態というのは、コテ先が酸化している場合に起こります。

はんだ付けする場合のコテ先の状態は、銀色に輝いた状態がベストです。

なので、コテ先が真っ黒な状態、いわゆる酸化している状態というのは、はんだ付けには適していない状態という事になります。

コテ先が酸化した状態では、非常にはんだが溶けにくく、まともなはんだ付けができません。

このようになる原因としては、

- コテ先の保管状況が悪い。

- 適切なメンテナンスがされていない。

- 設定温度が高過ぎる。

などが考えられます。

もし、すでにコテ先が真っ黒になってしまっている場合は、はんだ付け作業は中止し、まずは、コテ先のメンテナンスを行いましょう。

コテ先のメンテナンス方法については、YouTubeで詳しい動画を公開しておりますので、そちらを参考にメンテナンスを行ってください。

動画でも解説しておりますが、綺麗なコテ先を保つ方法は、「コテ先を長時間空気に触れさせたままにしない」という事です!

- はんだゴテをしばらくコテ台に置いて使わない場合。

- はんだゴテを使い終わった場合。

などは、コテ先をはんだで覆い、空気に触れさせないようにすることで、コテ先の酸化を防ぐことが出来ます。

手間な作業ですが、この手間をかけることで、コテ先の寿命を伸ばすことができますので、必ず行いましょう。

最後に、コテ先の設定温度が高過ぎるのも問題です。

コテ先の設定温度が、360℃以上になると、著しくコテ先の酸化を進めてしまうと言われていますので、注意が必要です!

基本的には、360℃以下の設定で使用するのが良いかと思います。

コテ先にはんだを供給し、フラックス効果のない状態でのはんだ付け

次の失敗例は、コテ先にはんだを供給してから、フラックス効果のない状態でのはんだ付けになります。

aquchin

aquchinコテ先にハンダを溶かして、まるで接着剤のように部品や電線に塗り付けるようなやり方だね。

この方法は、初心者の方がよくされているのを見かける事がありますが、代表的な失敗例の一つと言っていいのではないかと思います。

フラックスの効果を十分に熟知されているはんだ付け上級者の方は例外ですが、初心者の方は、間違ったはんだ付け方法であり、基本的な方法ではないという事を認識していただければと思います。

この方法の何がいけないのかと言いますと、コテ先にはんだを供給した時点で、フラックスがどんどん蒸発していきます。

次に部品や配線をはんだ付けする時には、フラックス効果がなくなった状態のはんだになっていると考えられます。

フラックス効果がなくなると、はんだの流動性がなくなりネバネバした状態になっていて、まともなはんだ付けができません。

部品や配線を固定できたとしても、部品や配線にはんだが馴染んでおらず、接合強度はかなり低いかと思います。

はんだ付けは、接着剤などのようにはんだを固めて固定させる接合方法ではなく、合金層を形成させて固定させる接合方法になります。

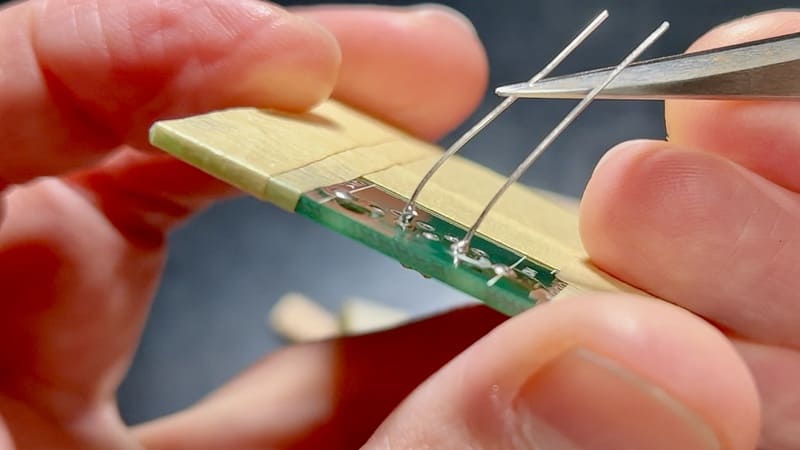

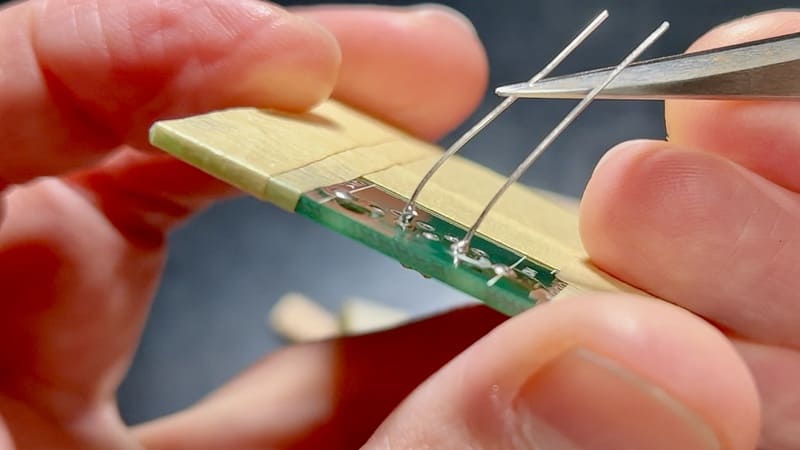

合金層を形成させる基本的なはんだ付け方法は、

- はんだ付けしたい部品や基板を加熱させる

- はんだを供給する

- はんだの供給を止め、はんだごてを離す

簡単な解説ですが、はんだ付けの流れはこのような感じになります。

はんだ付け初心者の方は、この流れを意識してはんだ付けするだけで、これまでと違ったはんだ付けができるかと思います。

もう少し詳しく解説すると、

- ①のはんだ付けしたい部品や基板を加熱させる事で、短時間ではんだの温度を上昇させる準備をすることが出来ます。

- ②ではんだを供給する事で、フラックス効果が期待できるはんだ付けができます。

- ③で合金層を形成する条件をコテ先の当て方やはんだ供給スピードなどで調整し、はんだ付けを終了します。

因みに、接合強度が一番強くなる条件(合金層を形成させる最適な条件)は、温度が250℃で3秒間だそうです。

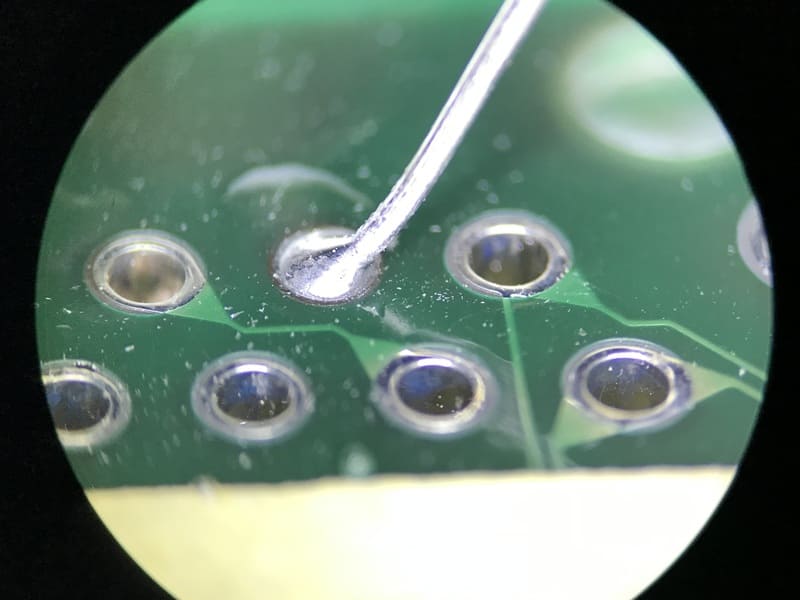

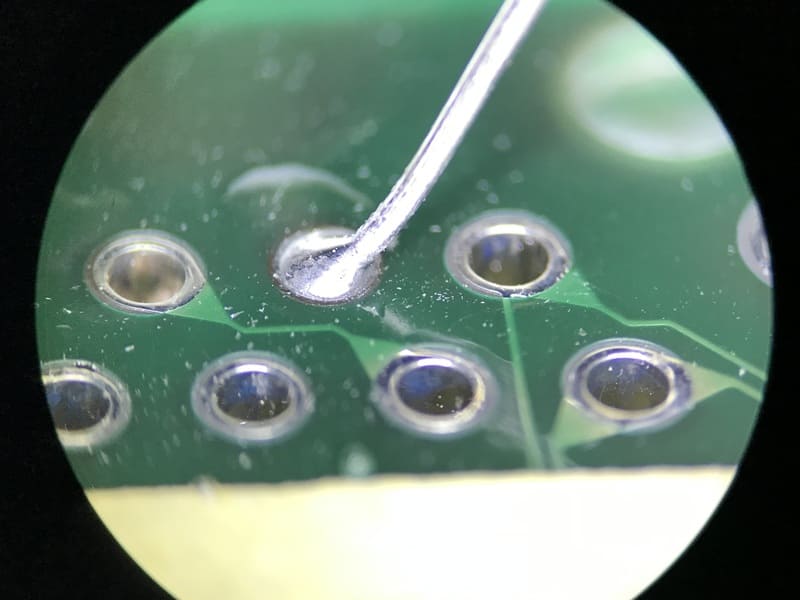

ただ、温度は見た目には判断できませんので、はんだ付けが正しく出来ているかの判断は、滑らかな曲線(富士山の裾野のような形状)の仕上がりになっているかで判断します。

専門用語で、「フィレット」と言います。

このフィレットが形成されるような状態のはんだ付けを目指しましょう。

高過ぎる温度でのはんだ付け

最後の失敗例は、高過ぎる温度でのはんだ付けになります。

特に、温度調整機能が付いていないはんだゴテの場合は、注意が必要です!

温度調整機能が付いているはんだゴテの場合は、360℃以上に設定するのは避けた方が良いかと思います。

コテ先にも良くなさそうだよね〜

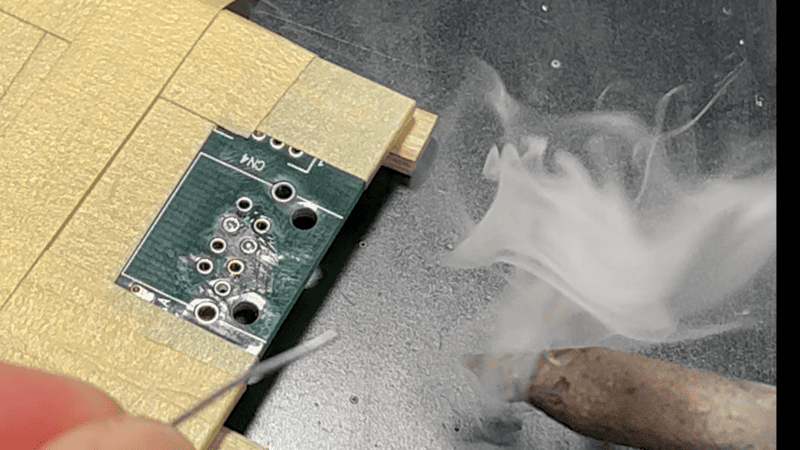

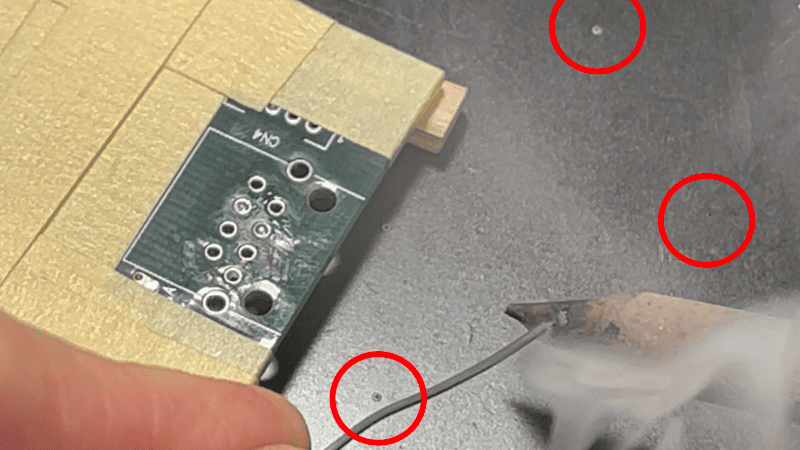

はんだ付けしていて、はんだが沸き立ったようにブクブクしたり、はんだに含まれるフラックスがたくさん飛散する場合は、コテ先温度が高過ぎる可能性があります。

高過ぎる温度ではんだ付けした場合は、フラックスが一気に蒸発してしまい、流動性の無くなった状態ではんだ付けするので、滑らかな曲線を描くようなはんだ付けにはなりません。

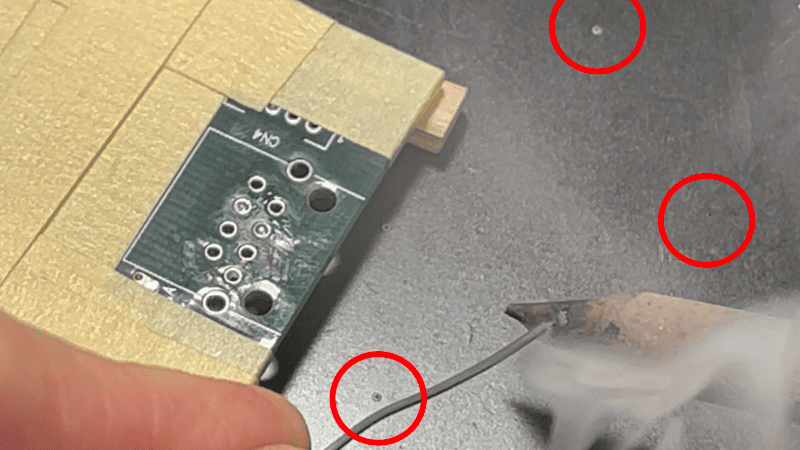

おそらく、はんだの表面がゴツゴツしていたり、突起ができていたり、小さな穴が空いていたりすることもあるかと思います。

また、はんだの流動性が悪いので、対象物全体にはんだが行き渡っていいない状態かもしれません。

なので、合金層が形成されておらず、接合強度は低くなっていると考えられます。

はんだ付け後の状態がこのようになっていた場合は、コテ先温度の設定を見直しましょう。

温度調整機能が付いていないはんだゴテの場合は、別のはんだゴテを検討した方が良いかもしれません。

また、温度調整機能が付いているはんだゴテの場合は、設定温度を下げてから、はんだ付けを行うようにしましょう。

コテ先の設定温度が高過ぎると、逆にはんだ付けが難しくなる場合もあるんだよね〜

まとめ

はんだ付け初心者の方がやりがちな失敗例を3つご紹介しましたが、いかがだったでしょうか?

はんだ付けの接合方法は特殊なので、はんだ付けが初めての方には理解しにくいかもしれません。

ある程度、感覚に頼る部分もありますので、経験が必要になります!

まずは、基本のはんだ付け方法の流れを守り、作業を行うことをお勧めします。

繰り返しになりますが、はんだ付けの流れは、

- 対象物を加熱させる。

- 加熱ができたら、はんだを供給する。

- はんだが全体に行き渡ったら、はんだの供給を止める。

- はんだゴテを離す。

この流れを徹底しましょう。

はんだ付けは奥が深く、はんだ付けする対象物が変わると、その都度、

- コテ先の温度設定

- コテ先を当てる時間

- コテ先を当てる角度

- はんだの供給スピード

- はんだの太さ

などを選択する必要があります。

経験からくる感覚も必要になってきますので、はんだ付けを上達させたい方は、たくさん練習しましょう。

こちらのサイトでは、比較的初心者向けのはんだ付け方法をご紹介しております。

部品ごとのはんだ付け方法や、問題に対する対処方法など、私がこれまで25年以上はんだ付けに携わってきた経験を少しづつご紹介しております。

YouTubeも運営していますので、良かったらご視聴くださいませ。

コメント